Необходимость в использовании экономичных видов топлива назрела в мире достаточно давно. К примеру, в Европе уже сегодня довольно-таки широко используется пиролизный газ. На таком топливе может работать разного рода кухонное оборудование, отопительные установки и даже автомобили.

Определение

Собственно, под самим понятием «пиролиз» химики понимают распад вещества на молекулярном уровне под действием высокой температуры, обычно при отсутствии воздуха. Сложные соединения при таких условиях разлагаются на более простые. При этом в среде образуются разного рода новые элементы. По сути, пиролиз, таким образом, представляет собой обычный процесс сухой перегонки.

Газ от дров

При сжигании топлива при высоких температурах в бескислородной среде образуются следующие продукты сгорания:

-

пиролизный газ;

-

смола пиролиза (жидкий продукт).

Первый из списка продукт имеет, помимо всего прочего, ту особенность, что может образовываться и при сгорании топлива в кислородной среде. Однако получить газ в данном случае можно только при условии сжигания топлива при температуре не ниже 500 °С.

Какие продукты могут использоваться

Пиролизные котлы в домах могут работать на обычных дровах или специальных паллетах, к примеру, из опилок или прессованной стружки. Также подвергаться пиролизу могут и разного рода бытовые и промышленные отходы. Сжигается подобным образом, к примеру, резина, старые автомобильные покрышки, пластиковые, отслужившие свое, вещи и пр. В данном случае пиролиз позволяет не только получить определенную долю тепла, но и сохранить в чистоте окружающую среду. Ведь, как известно, пластик не разлагается в земле долгое время. Разного рода же нефтесодержащие материалы очень сильно загрязняют как сами грунты, так и водоемы.

Также сжигаться подобным образом могут:

-

бумага, картон, текстиль;

-

метан;

-

углеводороды;

-

торф;

-

нетоварная древесина (в том числе и с химической пропиткой);

-

солома, листва, скорлупа орехов, сорняки.

Помимо этого, перерабатываться посредством реакции пиролиза могут остатки лакокрасочной продукции, масла и пр. Это также позволяет сохранить в чистоте окружающую среду.

Состав

Получаемый в результате пиролиза газ содержит, помимо всего прочего, множество твердых частиц, обычно в виде сажи. Также в его состав входят разного рода химические компоненты, к примеру, водород. Однако основной состав пиролизного газа выглядит все же следующим образом:

-

летучие углеводороды;

-

угарный газ.

Очень опасный для здоровья человека и даже его жизни СО при такой реакции образуется из-за неполного сгорания древесного угля.

Виды пиролиза

На данный момент различают всего два основных типа подобных реакций. Пиролиз может быть:

-

сухим;

-

окислительным.

Первая разновидность реакций, в свою очередь, подразделяется на:

-

низкотемпературную;

-

высокотемпературную.

Каким образом получают газ: окислительный пиролиз

Такую реакцию на сегодняшний день называют самой экологически чистой и продуктивной. Происходит пиролиз в данном случае при очень высоких температурах. К примеру, при сжигании подобным образом метана к нему подмешивается определенный процент кислорода. При частичном сгорании вещество в данном случае выделяет огромное количество энергии. В результате остатки смеси разогреваются до температуры в 16000 °С.

Используется реакция окислительного пиролиза в основном для сжигания разного рода промышленных материалов, содержащих нефть, а также пластика и резины. Газ в данном случае может идти, к примеру, на отопление цехов самого предприятия, занимающегося утилизацией отходов.

Сухой пиролиз

Такая реакция происходит без участия кислорода и, как уже упоминалось, в свою очередь, может быть низко- или высокотемпературной. В первом случае топливо разогревается максимум — до 1000 °С, во втором — выше 1000 °С. Для получения большого количества собственно пиролизного газа используют в основном высокотемпературные реакции.

При сжигании топлива в среде до 800 °С получается довольно-таки много газа с малой теплотой сгорания. Также в этом случае остается достаточно небольшое количество кокса и жидких смол.

Наиболее целесообразным считается получение пиролизного газа при температуре от 900 до 1000 °С. В данном случае наблюдается уже максимальный процент его выработки. При этом газ, полученный подобным образом, имеет минимальную теплоту сгорания. Такой продукт считается, помимо всего прочего, высококачественным горючим, пригодным для транспортировки на далекие расстояния.

При сжигании топлива при температуре от 450 до 500 °С на выходе получается очень мало как твердых остатков, так и газа. Последний при этом не отличается высоким качеством, поскольку имеет максимальную теплоту сгорания.

Где может использоваться газ

Процесс пиролиза, таким образом, позволяет отапливать разного рода помещения с наименьшими потерями топлива. Также, благодаря использованию этой реакции, сохраняется в чистоте окружающая среда. Но где же может применяться образующийся при сжигании топлива в бескислородной среде пиролизный газ?

Этот продукт сгорания сегодня во всем мире рассматривается в первую очередь как альтернативный экономичный источник тепловой энергии. В некоторых европейских странах пиролизный газ давно стал обычным топливом, на котором работает оборудование, подогревающее воду (для систем отопления и ГВ), электроэнергию, пар.

Котлы

С древних времен человек отапливал свои жилища с использованием обычных печей, функционирующих на дровах и на угле. Позднее дома начали оборудовать современными твердотопливными котлами, функционирующими на том же виде топлива. Такие агрегаты используются для обогрева жилищ и в наше время. Стоят они недорого и для их монтажа не нужно получать разрешения в разного рода инстанциях. Однако у обычных твердотопливных котлов есть один довольно-таки серьезный недостаток. Топливо они потребляют крайне неэкономично. В камерах таких агрегатов остается много остатков сгорания. К тому же часть тепла, вырабатываемого таким оборудованием, попросту вылетает «в трубу» вместе с дымом.

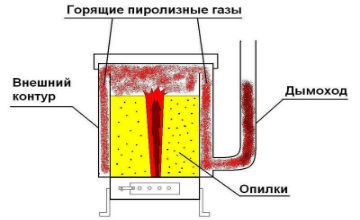

Инженеры, решившие исправить этот минус твердотопливных котлов, и придумали в конечном итоге пиролизные нагревательные экономичные и удобные в эксплуатации агрегаты. В таких котлах есть, помимо всего прочего, дополнительные камеры, в которых происходит дожиг пиролизного газа.

Реакция в агрегатах этой разновидности протекает при сильном дефиците кислорода (15 %). Древесина или любое другое топливо в оборудовании этого типа распадается на газы и небольшое количество неорганических остатков. У пиролизных газов температура горения в камере дожига может доходить до 110-1200 °С.

Где еще используется газ

Самое широкое применение пиролиз, таким образом, получил в системах отопления и нагрева воды. Также эта реакция широко используется:

-

в перерабатывающей промышленности;

-

в химической;

-

при дезинфекции.

Иногда пиролизный газ в наше время используют и в качестве топлива для разного рода оборудования или, как уже упоминалось, автомобилей.

Газогенераторные установки

Оборудование этого типа используется для получения высококачественного пиролизного топлива, которым в некоторых случаях можно заменять, к примеру, традиционный природный газ. Представляют собой такие установки герметичные печи с регулируемой подачей воздуха. Дымоход у оборудования этого типа может, помимо всего прочего, перекрываться.

Получают пиролизный газ в таких установках следующим образом:

-

Нагнетают воздух в печь посредством насоса.

-

После разогрева содержимого установки до определенной температуры подачу воздуха прекращают.

-

Густой черный дым, выходящий из установки, очищают от сажи с помощью циклонов.

-

Удаляют из пиролизного газа водяной пар для повышения температуры его сгорания (проводят через охладитель).

-

Подают газ в фильтр тонкой очистки, конструкция которого включает в себя емкость с водой, электростатическую установку и картонные картриджи.

Очистка пиролизных газов перед их использованием в промышленности, а иногда и в быту, должна производиться обязательно. Твердые частицы и разного рода химические примеси могут стать причиной поломки оборудования, работающего на таком виде топлива. Далее может закачиваться, к примеру, пиролизный газ в баллон.

Использование топлива из газогенератора в быту

Установки этого типа чаще всего применяются, конечно же, на производстве. Но иногда они приобретаются и для частных домов. Получение пиролизного газа в домашних условиях — дело относительно несложное. Некоторые умельцы зачастую даже изготавливают газогенераторы своими руками.

Применяться полученный из бытовых установок газ может с разными целями. Очень часто, к примеру, к газогенераторам частники подключают обычные кухонные плиты. Горение пиролизного газа не отличается такой интенсивностью, как природного. Однако использовать плиту по назначению при его применении все-таки достаточно удобно.

Также к газогенераторам в быту часто подключают, к примеру, автоген. При подаче кислорода при использовании приролизного газа температура пламени в таком оборудовании достигает 2000 °С.

Как уже упоминалось, в домашних условиях пиролизный газ может использоваться и в качестве автомобильного топлива. Для такого его применения двигатель машины нужно будет лишь слегка модифицировать. При этом работать на таком топливе могут как бензиновые, так и дизельные моторы. Используется такой газ в домашних условиях зачастую и в электрогенераторах.

Особенности применения

Таким образом, пиролизный газ имеет несколько меньшую степень теплоотдачи, чем природный или сжиженный. Поэтому для корректной работы разного рода нагревательного и кухонного оборудования при его использовании для правильного более интенсивного сгорания необходимо увеличивать его подачу.

В кухонном оборудовании для этого, к примеру, могут рассверливаться жиклеры. Печь на пиролизном газе в этом случае будет работать так же, как и на природном. То есть интенсивность горения топлива будет такой же. Также для перевода разного рода оборудования на другой вид газа зачастую меняется и его прошивка. В автомобилях для работы на таком топливе полностью заменяют топливную систему.

Машины на дровах

В Советском Союзе в начале 1920-х годов газогенераторные грузовики использовались очень широко. В те годы у нас в стране даже проводились конкурсные испытания таких автомобилей.

Первым газогенераторный двигатель на машину у нас в СССР установил профессор В. С. Наумов в 1927 г. В 1928 г. конструированием таких автомобилей начал заниматься в России Научный автотракторный институт. Специалистами этого учреждения тогда были проведены опыты с иностранными машинами «Имберт-Дитрих» и «Пип».

Первый построенный у нас в стране газогенератор НАТИ-1 работал на обычных дровах. В 1932 г. была создана также установка НАТИ-3, предназначенная для моторного катера. В то же время в России появился и первый автомобильный газогенератор, созданный при поддержке общества «Автодор». Название он получил «Автодор-1». Еще позднее в СССР было разработано несколько более совершенных установок этого типа. Состав пиролизного газа, получаемого с их использованием, был на самом деле очень качественным. Автомобили, работающие на этом топливе, отличались надежностью, превосходными эксплуатационными качествами и долгим сроком службы.

Во время ВОВ на фронтах и в тылу в СССР активно использовались газогенераторные грузовики ЗИС-5 и ГАЗ-АА. К концу войны в стране эксплуатировалось уже около 200 тыс. автомобилей с двигателями на пиролизном газе.

Конечно же, использование такого топлива было вызвано в первую очередь нехваткой в стране в те времена нефтепродуктов. Однако не стоит думать, что пиролизный газ применялся только из-за дефицита бюджета государства. Такое топливо в те времена считалось достаточно эффективным и перспективным и использовалось не только в России. К примеру, в 20-30 годы прошлого века автотехника на пиролизе получила широкое распространение в таких странах, как Франция, Германия, Великобритания, Финляндия, Швеция. Также машины, работающие на таком газе, широко использовались и в некоторых странах Азии. К примеру, автомобили этого типа с успехом эксплуатировались в те времена в Китае, Японии и Индии.

Историческая справка

Пиролиз дерева — один из первых химических процессов, начавших активно использоваться людьми. В России, к примеру, такую реакцию еще в XII в широко применяли для выработки сосновой смолы. Последнюю далее использовали для пропитки канатов, а также для обработки речных и морских судов. В промышленных же масштабах применять пиролиз для пропитки древесины первыми начали шведы. В этой стране такая реакция также использовалась для получения пропиточной смолы.

В начале XX века в России сформировалось несколько лучших в мире школ по пиролизу древесины. Связано это было, конечно же, в первую очередь с тем, что на территории нашей страны растет множество лесов. До начала использования природного газа у нас в России на многих предприятиях было установлено мощное газогенераторное оборудование. Использовались такие установки до появления работающих на природном газе достаточно долго.

Конечно, в последующем такое оборудование было признано устаревшим. Газогенераторные установки с заводов убрали. И до настоящего момента, к сожалению, пиролиз как вид альтернативного экономичного вида топлива, в отличие от европейских стран, в РФ не получил широкого распространения. Однако этот вид топлива в России на данный момент признан достаточно перспективным. Поэтому, возможно, в скором времени пиролизный газ будет использоваться у нас в стране намного шире. Ведь применение такого топлива позволяет не столько сэкономить деньги, но и сохранить окружающую среду.

Пиролитическое разложение, или пиролиз — это термохимический процесс распада органических и ряда неорганических соединений. Под воздействием высоких температур связи в больших молекулах разрываются, и образуются молекулы меньшего размера. В отличие от газификации и горения процесс протекает при отсутствии кислорода. Однако при распаде соединений с высоким содержанием O2 происходят реакции с участием кислородных атомов.

Содержаниескрыть1.Методы пиролиза1.1.Сухой метод1.2.Окислительный метод1.3.Современные методы2.Условия для проведения3.Виды установок4.Описание процесса переработки5.Промышленное применение6.Продукты пиролитического разложения7.Использование в быту7.1.Пиролизные котлы для отопления7.2.Очистка духового шкафа7.3.Для получения древесного угля8.Перспективы применения

Методы пиролиза

Существует два основных метода: сухой и окислительный, которые используются для утилизации разных видов сырья и отличаются по способу нагрева.

Сухой метод

Пиролиз протекает без доступа кислорода, чтобы предотвратить горение или окисление. При необходимости добавляют дегидрирующие или дегидратирующие средства. Емкости с сырьем нагреваются снаружи. Лабораторные установки оборудованы системами электрического теплоснабжения.

Различают три температурных режима:

- низкотемпературный, или полукоксование (до 550 °C)

- среднетемпературный (550-800 °C);

- высокотемпературный, или коксование (выше 800 °C).

Сухой метод подходит для переработки и обезвреживания углеводородных отходов. Полученные продукты — сырье для химической промышленности.

Окислительный метод

Пиролизуемое сырье нагревается до 600-900 °C путем подачи в закрытый контейнер горячих дымовых газов или частично сжигается. Окислительный метод пиролиза применяется для уничтожения твердых отходов промышленных предприятий и сточных вод, переработки пластика, резины и других материалов, которые нельзя сжигать или газифицировать.

Современные методы

- Каталитический низкотемпературный пиролиз. Новая технология переработки волокнистых композиционных материалов на основе смол, которую американская компания Adherent Technologies разрабатывает для получения углеродных волокон. Используется катализаторы и температура ниже 200 °C, поэтому вторичные волокна не распадаются и мало уступают по качеству первичным.

- Инициированный пиролиз. Разработан для переработки углеводородного сырья. При использовании определенных веществ (инициаторов) увеличивается выход конечных продуктов. Например, участие в реакциях галогенсодержащих и пероксидных соединений приводит к образованию большего количества этилена и пропилена.

- Термоконтактный пиролиз. Углеводороды сырья вступают в прямой контакт с катализатором — частицами нагретого огнеупорного материала, расплавленным металлом или другим теплоносителем. Основные преимущества метода — непрерывное устранение нежелательных накоплений кокса, возможность подвода тепловой энергии в любом количестве.

- Гидропиролизный пиролиз. Соединения нагреваются до высоких температур в присутствии воды. Давление достигает 100 бар, температура — 900 °C. Вместо кокса, доля которого обычно составляет около 80%, выделяется больше газообразных углеводородов и около 20% смолы.

Условия для проведения

Для протекания реакций необходима высокая температура (от 200 до 900 °C), поскольку пиролиз — эндотермический процесс. Для обеспечения прямого и непрямого нагрева используются разные теплоносители: электроэнергия или энергия процессов горения, пиролизный газ и т. д. Давление во время пиролитического разложения приближено к атмосферному.

Для снижения скорости реакций сырье обрабатывают водяным паром.

Виды установок

Пиролизные установки для переработки бытовых и промышленных отходов существуют давно. Они преобразуют твердые материалы в горючие газы. Наряду с крупными устройствами производительностью несколько тысяч тонн в год имеются небольшие, которые генерируют электроэнергию.

В 2000-е годы появились модели, предназначенные для получения биоугля.

Комплекс обращения с отходами, оборудованный пиролизной установкой, Канада

Технические комплексы собирают из разных модулей. Например, устройство, перерабатывающее пластмассы и резиновые изделия, может состоять из печи пиролиза, расположенной выше системы вытяжки отработанных газов, линии химосинтеза, вентилятора, дымососов, силовой части.

Описание процесса переработки

Сырье загружают в емкости и помещают в печь, где оно нагревается горелками до нужной температуры. С началом реакции пиролиза установка полностью переходит на автономное обеспечение газовым топливом. После завершения пиролитического разложения конечные продукты остывают. Процесс охлаждения ускоряет перегретый водяной пар, поступающий в емкости из парогенераторов по трубопроводу.

Промышленное применение

- Переработка ТБО. Пиролиз твердых бытовых отходов — важная альтернатива сжиганию, так как в процессе разложения образуется гораздо меньше вредных веществ. При переработке не сортированного мусора виды и количество конечных продуктов зависят от его состава.

- Утилизация промышленных отходов. Удается переработать не только твердые материалы (нефтешлам, отходы производства резин и пластмасс), но также ликвидировать сточные воды.

- Получение углеводородов. На пиролиз приходится почти 100% мирового производства этилена, 67% — пропилена, 80% — бутадиена и 37% — бензола. Их источники — углеводороды и нефтепродукты. Из газового сырья и жидкостей получают полимеры, необходимые для изготовления синтетических материалов, включая пластмассы.

- Получение ацетилена из метана. Этот углеводород сразу перерабатывается в другие продукты: пластмассы, синтетический каучук, растворители, этиловый спирт.

- Переработка древесины. Процесс пиролиза — источник получения древесного угля.

Продукты пиролитического разложения

Конечные продукты — это газы, твердые продукты, жидкости. Их количество и состав зависят от вида пиролизуемого сырья, температуры, вспомогательных добавок, давления, продолжительности обработки. При разложении полимеров во многих случаях получается пиролитический газ, основную часть которого составляют мономеры. Дополнительно выделяется тепловая энергия.

Использование в быту

На бытовом уровне технологии пиролиза применяются для получения тепла и древесного угля, эффективной очистки духовок от трудно удаляемого нагара.

Пиролизные котлы для отопления

Благодаря особой конструкции у пиролизных котлов с естественной подачей кислорода высокий КПД. Сырьем служат древесина и древесный газ. При их сжигании образуется мало вредных для окружающей среды веществ. Количество производимого тепла зависит от качества топлива. Некоторые котлы рассчитаны на щепу, топливные гранулы, уголь, кокс.

Главная часть устройства — две камеры сгорания, у каждой из которых своя функция. В верхней сырье высушивается, превращается в древесный газ. Там же сгорают некоторые составляющие газа.

Трудно сжигаемые попадают в нижнюю камеру, где преобразуются в тепло при температуре выше 1000 °C.

Очистка духового шкафа

Большинство новых моделей духовок способны самоочищаться. Происходит это за счет высокой температуры. Грязь внутри духового шкафа карбонизируется, отпадает сама или легко удаляется. Этот процесс, занимающий около трех часов, относительно энергоемкий: расход электроэнергии в среднем составляет 3-4 кВт⋅ч. Пепел устраняется влажной губкой после охлаждения устройства. Перед пиролитическим самоочищением убирают решетки, кастрюли, противни.

Для получения древесного угля

При переработке древесины лиственных или хвойных пород образуются древесные:

- уголь,

- уксус,

- газы,

- смола.

В зависимости от температуры выделяют несколько фаз процесса. Когда она поднимается выше 280 °C, начинается сильная экзотермическая реакция, высвобождается много энергии. В последней фазе (t>500 °C) из дымовых газов при их прохождении через обугленные слои выделяются горючий монооксид углерода и водород. Твердый остаток — красный, черный или белый уголь.

Перспективы применения

Разные методы пиролиза будут применяться все чаще, так как это экологически чистый способ утилизации мусора, получения ценного химического сырья, электрической и тепловой энергии. Климатологи обсуждают возможность их использования для пирогенного улавливания и хранения углерода (PyCCS) с целью преодоления климатического кризиса.

Применение процесса пиролиза древесины

Для получение желаемого результата пиролиза древесины, должен проходить в замкнутом пространстве, обязательное условие – невозможность поступление кислорода и непрерывная подача необходимых температур из вне. Для того, что б не подключать дорогие носители тепла, для поддержки данного явления часто пользуются итогами конечного результата – горючие газы.

Основная сфера, где актуально использование процесса пиролиза в промышленности – всевозможные отходы обработки дерева, они хорошо поддаются пиролизу, и из них получают газообразное горючие. Так же очень распространенно использование пиролиза для оборудования технического процесса. Это могут быть, пиролизные печи, газогенераторы, блоки охладителей и фильтры. Для этого берут опилки, щепки и т.д., которые погружают в печь и там сжигают без доступа кислорода. В промышленной сфере очень часто используют быстрый пиролиз – это, когда сырье нагревается максимально оперативно. Полученная смесь газов проходит охлаждение, фильтрацию, топом попадает в специальные резервуары для следующих этапов.

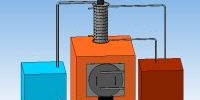

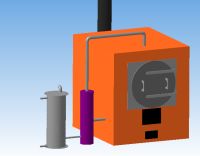

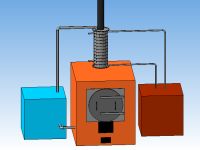

Схема работы пиролизного котла

Но стоит сказать, что древесина не совсем оправдывает надежды, возложенные на нее, для целей получения полезных газов, тут лучше показывает себя уголь, из него можно получить большое количество полезных веществ. Но для их максимального получения из угля, необходимо его подвергать более высоким температурам, чем дерево. Уголь во время полноценного пиролиза, будет выделять такие вещества, как: анилин, аммиак, толуол, кокс.

1 Теоретическая часть

Пиролиз (от др.-греч.— огонь, жар и разложение, распад) — термическое разложение органических и многих неорганических соединений. В узком смысле, разложение органических природных соединений при недостатке кислорода. В более широком смысле — разложение любых соединений на составляющие менее тяжёлые молекулы или элементы под действием повышения температуры.

Пиролиз также можно назвать сухой перегонкой, а в качестве сырья могут быть различные газообразные углеводороды (этан, пропан), сырая нефть, соединения, содержащие органические компоненты, такие как древесины, уголь, торф и т. д.

Пиролиз древесины — первая стадия горения древесины. Всем знакомые языки пламени на горящих дровах, сучьях в костре, образуются за счёт горения не углерода самой древесины, а газов — летучих продуктов пиролиза. При пиролизе древесины (450—500 °C) образуется очень много различных веществ, наибольшие концентрации в газообразных продуктах пиролиза имеют: метиловый спирт, (поэтому метанол носит устаревшее название «древесный спирт»), уксусная кислота, ацетон, бензол, фуран и др. Нелетучие продукты неполного пиролиза — жидкие и пастообразные смолы. Конечным продуктом полного пиролиза древесины является почти чистый углерод — древесный уголь. Для осуществления процесса пиролиза в настоящее время обычно применяют древесину лиственных пород, реже – древесину хвойных пород.

Пиролиз твердого топлива имеет ту же сущность, что и жидкообразного. При расщеплении молекул твердого топлива образуется обогащенная углеродом твердая фаза (кокс, уголь) и газовая, содержащая пары углеводородов (пиролизный газ).

Пиролизный газ получается в процессе термохимических превращений твердого топлива как в условиях без доступа воздуха при нагревании до 500-1000 ° С, так и в процессе горения при недостатке воздуха.

Продукты пиролиза каменного угля

Итак, в самом начале своей статьи мы упоминали о том, что путем пиролиза из каменного угля можно получить продукты следующих типов:

- Твердые

- Жидкие

- Газообразные

Теперь рассмотрим каждую разновидность продуктов пиролиза подробнее.

При пиролизе каменного угля получают твердый кокс, который сегодня используется в основном в таких отраслях как черная и цветная металлургия. Кокс является более совершенным твердым топливом, чем каменный уголь, поэтому именно его используют для выплавки металлов.

Однако кокс, хотя он и является основным продуктом пиролиза каменного угля, это далеко не самое ценное, что можно извлечь из этого природного ископаемого. Побочным продуктом данного процесса является парогазовая смесь, которая содержит множество химических соединений. Данную смесь путем конденсации разделяют на жидкую и газообразную составляющую, из которых, в свою очередь, можно получить более чем 250 химических соединений.

Основным жидким продуктом пиролиза каменного угля является каменноугольная смола — черный жидкий продукт, представляющий собой сложную смесь органических соединений. Из каменноугольной смолы путем дальнейшей переработки получают такие вещества как:

- Фенолы

- Нафталин

- Антрацен

- Различные гетероциклические соединения

- Технические масла

- Синтетическое топливо

Однако стоит отметить тот факт, что получаемые путем пиролиза каменного угля масла и жидкое топливо являются непригодными для использования в двигателях внутреннего сгорания, поскольку они содержат в своем составе много примесей. По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным.

Газообразным продуктом пиролиза каменного угля является так называемый пиролизный газ, представляющий собой смесь горючих газов и различных химических соединений. Во многих странах мира пиролизный газ сегодня используется как альтернативный источник энергии, в первую очередь, тепловой.

Если для нас эта технология достаточно новая, то в некоторых европейских странах пиролизный газ уже давно стал привычным топливом. Помимо этого, пиролизный газ также как и каменноугольную смолу можно использовать и для получения различных химических соединений. Так, из данного газа выделяют бензол, фенол и другие вещества.

- Комментарии к статье

Пиролизный газ

Газофракционирующий агрегат питается пиролизным газом.

При пиролизе углеводородов получается пиролизный газ, смола и кокс. Пиролизный газ представляет собой смесь этилена, пропилена, водорода, метана, этана, пропана, углеводородов с большим числом атомов углерода. Кроме указанных веществ, пиролизный газ содержит воду, сероводород, сернистые соединения, примеси ацетиленовых соединений, окись и двуокись углерода и кислород. Этилен получают разделением пиролизного газа. После выделения олефинов жидкие продукты пиролиза ( пироконденсат) используются для получения ароматических углеводородов и диенов.

При пиролизе углеводородов получается пиролизный газ, смола и кокс. Кроме указанных веществ, пиролизный газ содержит воду, сероводород, сернистые соединения, примеси ацетиленовых соединений, окись и двуокись углерода и кислород. Этилен получают разделением пиролизного газа. После выделения олефинов жидкие продукты пиролиза ( пироконденсат) используются для получения ароматических углеводородов и диенов.

Пройдя водяной гидравлик, промытый пиролизный газ поступает в систему очистителей — скрубберов, где производится очистка от оставшейся жидкой смолы и паров.

В отделении газоразделения из очищенного пиролизного газа выделяют метано-водородную фракцию ( используется как топливо для печей пиролиза), этилен, пропилен, этан, пропан, бутилен-ди-винильную фракцию.

При этом исключается разбавление продуктового пиролизного газа и ухудшение его качества. В связи с применением газообразных теплоносителей повышается запыленность продуктового пиролизного газа. В то же время, внутренний обогрев конвекцией позволяет существенно интенсифицировать процесс пиролиза и сократить габариты реакторов по сравнению с внешним обогревом за счет теплопроводности.

Детали, цементированные одним пиролизным газом, наряду с малой глубиной науглероживания, имеют низкую концентрацию углерода в цементированном слое, поэтому цементация одним пиролизным газом не производится.

Характерные для наших опытов выхода пиролизного газа значительно превышают количество газа, полученного И. П. Нихамовым при разложении сходного по составу с применявшимся нами кускового общесыр-товского сланца в стальной реторте с внешним обогревом.

Способ заключается в применении рециркуляции пиролизного газа с вводом его в зону реакции. Некоторое снижение коксообразова-ния достигается также вводом водяного пара в зону реакции.

Для исключения образования взрывоопасной смеси пиролизного газа и воздуха, попадающего в форкамеру во время загрузки в нее горячего кокса, в нижнюю часть форкамеры подают подогретый технический азот из подогревателя азота. Теплоносителем в ПА служат продукты сжигания части пиролизного газа, прошедшего через котельную установку.

Предназначены для обработки содержащего водород неочищенного пиролизного газа в присутствии соединений серы.

Как видно из этих данных, пиролизный газ содержит большое количество предельных и непредельных углеводородов, водорода и малое количество окиси углерода, кислорода и углекислоты.

Как видно из выходных кривых компонентов пиролизного газа ( рис. 49) и данных табл. 44, разделительная способность силикагеля тем больше, чем меньше диаметр его пор.

Метод окислительного пиролиза с последующим сжиганием пиролизных газов универсален в отношении фракционного состава и фазового состояния отходов, их влажности и зольности. Окислительному пиролизу могут быть подвергнуты многие производственные отходы, неудобные для сжигания или газификации.

Смешанный в ретортах крекинга при температуре 960 пиролизный газ с парами воды образует новый газ, крекированный с большим содержанием СО ( до 15 — 20 %), водорода и малым содержанием углеводородов. В полученном газе имеются группы углеводородов, водород, окись углерода, углекислота, кислород и в незначительном количестве азот. Кроме того, в нем содержатся также пары смол, которые частично коксуются еще в реторте.

17 ноября 2019

| Пиролизная установка «Манул» | Пиролизная установка «Пума» | Пиролизная установка «Росомаха» |

|

|

||

| Газогенератор на дровах. Электрогенератор, котел Циклического действия смотреть | Углевыжигательная печь. Получение древесного угля. Циклического действия смотреть | Утилизация шин, пластика,РТИ. Получение печного топлива. Циклического действия смотреть |

|

Газогенераторная установка «Манул» позволяет производить:

Вредные выбросы в окружающую среду отсутствуют! |

|

1.1. Пиролиз — это переработка углеродосодержащего сырья при высоких температурах и недостатке кислорода. 1.2. В реакторе печи при заданных температурах идет пиролиз углеродосодержащего сырья и в зависимости от выбранного режима образуется пирокарбон (уголь) требуемого качества и большое количество пиролизного газа. 1.3. Выделяемые в процессе пиролиза летучие компоненты, в том числе и водяной (Н2О) и другие пары в присутствии углерода, участвующего в реакции в качестве катализатора, превращаются в пиролизный газ различного состава по формуле: С + Н2О + СpНxОy = СnНm + СH4 + Н2 + СО. |

||||||||||||||||||||||||||||||

|

2. Древесное сырье 2.1. Средняя теплотворная способность при обычном сжигании дров, например, из березы составляет 2 300 кКал/кг. 2.2. Средний объем пиролизного газа, получаемого из 1 кг древесного сырья (дрова, опилки, некондиционные отходы) в установке составляет 1,2 м3. 2.3. Состав получаемого пиролизного газа:

2.4. Удельный вес пиролизного газа (при 0С и Р=760 мм рт. ст.) составляет 0,65…0,85 кг/м3. 2.5. Низшая теплотворная способность пиролизного газа при температуре 20С и атмосферном давлении 760 мм рт. ст. составляет 8 700…9 500 кКал/м3, то есть из 1 кг древесного сырья, перерабатываемого в установке «Манул», получается как минимум 10 440 кКал/кг. 2.6. КПД установки «Манул» при пиролизе древесного сырья на газ составляет в среднем 85%, таким образом из 1 кг древесного сырья, переработанного газогенераторе, получается 8 874 кКал, что в 3,8 раза больше, чем при обычном сжигании березовых дров. 2.7. Максимальная температура пламени при сжигании пиролизного газа в горелках составляет 2 300С. 2.8. Для сравнения — состав и основные характеристики природного газа:

Удельный вес — 0,73 кг/м3. Низшая теплотворная способность — 8 500 кКал/м3. Максимальная температура пламени — 1 850С. 3. Сырье — коксующийся каменный уголь 3.1. Состав и основные характеристики коксового газа, получаемого в установке «Партнер»:

Удельный вес — 0,47 кг/м3. Низшая теплотворная способность — 4 500 кКал/кг. Максимальная температура пламени — 2 200С. |

||||||||||||||||||||||||||||||

|

4.1.Режим получения древесного и топливных углей марок А, Б, В по ГОСТ 7657-84. На 1 тонну переработанного сырья получается в среднем 190 кг древесного угля 810 кг пиролизного газа, из них 260 кг пиролизного газа идет на поддержание реакции в печи и 550 кг используется на различные нужды. При сжигании этого газа получается до 6 000 000 кКал тепла. 4.2.Режим получения активных углей марок БАУ по ГОСТ 6217-74 и ОУ по ГОСТ 4453-74. На 1 тонну перерабатываемого сырья заданной породы древесины получается в среднем 60 кг активного угля и 940 кг пиролизного газа, из них 240 кг пиролизного газа уходит на поддержание реакции, а 700 кг используется на нужды потребителей (до 7 500 000 кКал тепла). 4.3.Режим получения пиролизного газа. На 1 тонну перерабатываемого углеродосодержащего сырья получается в среднем 1 000 кг пиролизного газа, 150 кг из них уходит на поддержание реакции и 850 кг пиролизного газа используется на нужды потребителей (до 8 500 000 кКал тепла). 4.4. Каждый из вышеперечисленных режимов автоматизирован и настраивается по разработанным программам, в зависимости от необходимого конечного продукта, востребованного покупателем, как по энергетическим, так и по физико-химическим и механическим показателям. 4.5.Газогенератор «Манул» на единицу мощности выбрасывает в атмосферу СО2 в среднем в 4 раза меньше, чем при традиционном сжигании исходного сырья в качестве топлива. 4.6.Установка «Манул» может работать в «паре» с любым стандартным теплообменником или котлом. |

Любые древесные отходы можно использовать для получения горючего пиролизного газа.

По соотношению объем/выделение тепла пиролизный газ уступает природному газу (разница в 25–50 % в пользу природного), поэтому его можно использовать в обычных котлах, но в большем объеме.

Кроме того, пиролизный газ можно использовать в качестве топлива для автомобильных двигателей, однако мощность будет ниже на:

- 20–40% по сравнению со сжиженным природным газом (пропан, метан, бутан);

- 30–50% по сравнению с бензином.

Тем не менее, машина будет ехать, а затраты на горючее окажутся существенно ниже. Ведь при езде в обычных режимах мотор никогда не используют на полную мощность.

Единственным минусом использования пиролизного газа окажется меньшее ускорение во время разгона, то есть сложней будет обгонять машины на трассе.

В статье мы расскажем о том:

- что такое пиролиз;

- какое оборудование используют для пиролиза;

- как очищают пиролизные газы;

- как применяют пиролизные газы.

Что такое пиролиз?

Пиролиз – это термическое разложение древесины, в результате которого целлюлоза распадается на:

- водород;

- угарный газ (СО);

- азот;

- водяной пар;

- углекислый газ (СО2).

Пиролиз начинается при температуре 300–400 градусов и протекает при отсутствии кислорода.

Однако для самоподдерживающей реакции необходимо небольшое количество кислорода, чтобы часть древесины горела и поддерживала высокую температуру. Поэтому в пиролизных установках процесс протекает при сильном дефиците кислорода (15–30 % от необходимого).

Если же подать больше кислорода, то пиролизные газы сгорят прямо в установке.

В процессе пиролиза древесина распадается на различные газы и небольшое количество неорганических остатков, поэтому образование золы в пиролизных установках в десятки раз меньше, чем при обычном сжигании отходов древесины.

Эффективность пиролиза напрямую зависит от влажности древесины – чем влажней древесина, тем больше тепла нужно для термического разложения и тем больше в пиролизном газе водяного пара.

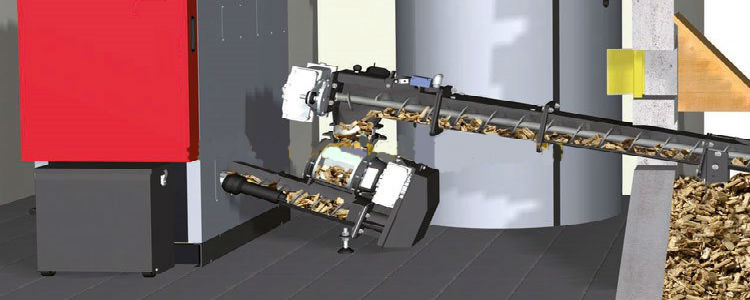

Поэтому отходы древесины предварительно сушат в специальных установках, о которых вы можете прочитать в статье Оборудование для переработки древесины.

Какое топливо подходит для получения газа?

Процесс пиролиза может протекать в любой органике, однако чаще всего для получения газа используют древесные отходы, ветки и другой аналогичный материал.

На теплотворную способность готового топлива влияют плотность и влажность исходного материала, причем под плотностью подразумевают именно удельный вес древесины.

Чем влажней топливо, тем больше энергии будет расходоваться на поддержание процесса пиролиза и тем выше окажется содержание водяного пара на выходе.

Вместе с опилками в газогенератор можно загружать стружку и щепу из здоровой или больной древесины, а также любые отходы обработки и переработки древесины в сухом виде.

Кроме того, в качестве топлива можно использовать даже опавшую листву и древесную кору, однако их теплотворная способность гораздо ниже, чем у здоровой древесины, поэтому время работы газогенератора на одной закладке топлива будет гораздо меньше.

Газогенераторные установки

Аппараты и устройства для получения пиролизного газа называют газогенераторными установками.

Они представляют собой герметичную печь с регулируемой подачей воздуха и возможностью перекрытия дымохода.

Чтобы снизить требования к дымоходу, воздух в них подают принудительно, используя для этого центробежные насосы.

Причем либо используют насос с изменяемой производительностью (это делают с помощью частотного преобразователя), либо устанавливают несколько насосов, чтобы обеспечить максимальную подачу воздуха в режиме розжига.

Когда содержимое установки разгорается, подачу воздуха сокращают, оставляя лишь минимум, необходимый для поддержки оптимальной температуры.

В результате из установки начинает выходить густой черный дым, который содержит несгоревший углерод (сажу) и пиролизные газы.

Сразу использовать этот газ нельзя из-за большого количества сажи, поэтому его очищают с помощью различных устройств, наиболее популярные из которых циклоны.

Собранную циклоном сажу можно или загружать вместе с отходами древесины в газогенераторную установку или продавать производителям шин. Ведь сажа – один из основных компонентов, доля которого доходит до 30 %.

Кроме того, из пиролизного газа удаляют водяной пар, что повышает температуру его сгорания. Для этого газ проводят через охладитель, где водяной пар конденсируется в виде капелек воды.

По мере накопления воды ее сливают через специальный кран, расположенный внизу охладителя.

После этого газ подают в фильтр тонкой очистки, в качестве которого используют электростатические устройства, картонные картриджи и емкость с водой.

Электростатические устройства работают за счет различной электрической емкости газа и любых твердых частиц.

Под воздействием статического электричества твердые частицы прилипают к положительному или отрицательному электроду (зависит от электрического потенциала частицы), а газ проходит без препятствий.

Электроды необходимо периодически очищать от налипшей на них сажи.

Картонные фильтры работают по принципу сетки – они пропускают через себя газы и твердые частицы, которые меньше размера пор, пронизывающих весь картридж, поэтому его приходится регулярно менять, что обходится недешево.

Вода в емкости не задерживает газ, но улавливает мельчайшие твердые частицы сажи. По мере загрязнения воду сливают и заливают новую. Слитую воду выпаривают, чтобы получить сажу, которую затем либо отправляют в газогенераторную установку, либо продают производителям покрышек.

Особенности оборудования

Несмотря на то, что опилки – это тоже древесина и основные принципы получения газа из них такие же, для их переработки нельзя использовать обычные газогенераторы.

Это связано с особенностями движения воздуха через массив топлива.

Крупные древесные отходы прилегают друг ко другу неплотно, поэтому воздух между ними легко проходит в любую сторону.

Когда топливная емкость заполнена опилками, то воздух между ними проходит очень слабо, равно как не может пройти и пиролизный газ.

Поэтому в установках, предназначенных для получения пиролизного газа из опилок и стружки, воздух подается в нескольких местах, а отверстие для выхода газа расположено сверху.

Собираясь покупать газогенератор, не забудьте уточнить, предназначен ли он для работы на опилках и стружке. Ведь генераторы, предназначенные для переработки крупных отходов, плохо работают с мелкими, а предназначенные для мелких отходов могут перерабатывать и крупные.

Стоимость газификаторов

Мы подготовили таблицу, в которую включили наиболее популярные модели газогенераторных установок.

Большинство из них предназначены для совместного использования с отопительными котлами, однако их можно приспособить и для других целей.

Кроме того, в список мы включили полупромышленный газогенератор для автомобиля. Чтобы уточнить его параметры и подобрать наиболее подходящий для вашего автомобиля, необходимо связаться с поставщиком по ссылке, которая указана в таблице.

| Модель | Дополнительные функции | Мощность/производительность | Цена тысяч рублей | Сайт продавца или производителя |

| КДО-1 | Газогенератор с камерой сгорания и теплообменником для нагрева воды (котел). Возможна покупка без теплообменника и камеры сгорания | 15-100 кВт | 169 | bmpa.info |

| КСДО-125 | Газогенератор с пультом управления и водяным отопительным котлом. При желании может быть установлен другой котел, а также возможна покупка комплекса без котла | 125 кВт | 495 | tayur-kotly.ru |

| КХ-100В | Газификатор без дополнительного оборудования | 100 м3 газа в час | 2700 | ooo-smog.promportal.su |

| УГК | Газогенератор для автомобиля | 50-100 кВт | 460 | belgorod.promportal.su |

| УДСО-60 | Газификатор без дополнительного оборудования | 60 кВт | 300 | pifmaster.ru |

Как сделать газогенератор самостоятельно?

Высокая стоимость промышленных и полупромышленных газогенераторов вынуждает многих делать эти устройства самостоятельно. Тем более, ничего особо сложного в этом нет.

Мы подготовили ссылки на тематические форумы, где обсуждают изготовление различных моделей газогенераторов.

Там же вы найдете советы, облегчающие поиск материалов для изготовления этого устройства, а также различные рекомендации, которые помогут выбрать ту или иную модель для самостоятельного изготовления.

Вот ссылки на тематические форумы:

- Форумхаус – изготовление автомобильного газогенератора.

- Форум самогонщиков – изготовление газогенератора из пиролизного котла.

- Вашдом – изготовление газогенератора и обсуждение различных моделей.

- ОстметаллИнфо – изготовление газогенератора для кузнечного горна и рассуждения о его преимуществах и недостатках.

Способы использования пиролизного газа

Этот газ используют для различных нужд.

К газогенератору можно подключить кухонную печь и огонь на ней будет лишь немногим меньше того, который получают, сжигая пропан или бутан.

К нему можно подключить автоген (потребуется более качественная очистка) и при подаче кислорода температура пламени достигнет двух тысяч градусов.

На таком газе хорошо работают газовые электрогенераторы и автомобильные двигатели.

Бензиновый автомобильный мотор, после небольшой переделки, неплохо работает на газе, вырабатываемом газогенераторной установкой.

Дизельный двигатель также может работать на таком газе, но потребуется более серьезная переделка топливной системы.

Полной мощности от такого двигателя не получить, но от ¼ до ½ он выдаст, если хватит производительности газогенератора.

В условиях постоянного роста цен на топливо газогенератор, установленный в багажнике машины позволит серьезно снизить расходы на горючее. Это особенно актуально для тракторов, моторы которых работают в одном режиме.

Однако чаще всего пиролизный газ используют для отопления. Ведь 3–4 килограмма опилок дают ту же тепловую энергию, что и 1 м3 природного газа.

Если есть возможность бесплатно или дешево доставать опилки, то экономия получается весьма ощутимой. Поэтому деревоперерабатывающие предприятия, цеха и пилорамы можно отапливать, не тратя денег на покупку энергоресурсов, ведь стружка, щепа и опилки на таких предприятиях появляются постоянно и в огромных объемах.

Адаптация для работы на новом топливе

Из-за большого содержания азота теплотворная способность пиролизного газа ниже, чем любого природного или сжиженного газа.

Для правильного сгорания и выделения нужного количества тепла необходимо увеличивать подачу газа.

Для этого в кухонных печах и отопительных котлах без электронного управления рассверливают жиклеры.

В котлах с электронным управлением увеличивают диаметр жиклеров и меняют прошивку (программное обеспечение).

В автомобилях необходимо полностью переделывать топливную систему, поэтому проще всего перевести на пиролизный газ карбюраторные машины.

Мы рекомендуем переводить на пиролизный газ лишь недорогую технику, которая не находится на гарантии.

Использование неподходящего под какие-то стандарты топлива нередко является основанием для отказа в гарантийном ремонте.

Кроме того, переводить любое оборудование на приролизный газ необходимо только после тщательного изучения форумов, на которых пользователи делятся опытом подобных работ.

Также мы рекомендуем максимально серьезно отнестись к очистке топлива, это не только повысит его теплотворную способность, но и снизит риск засорения топливной системы отопительного прибора.

Видео по теме

О пиролизе отходов переработки древесины смотрите в этом видео:

Заключение

Пиролизный газ, который получают из опилок и других отходов древесины, является эффективным и недорогим топливом.

Поэтому использование пиролизных газогенераторов оправдано в тех случаях, когда есть доступ к очень дешевым или бесплатным отходам древесины.

Используемые источники:

- https://fb.ru/article/462772/piroliznyiy-gaz-poluchenie-temperatura-goreniya-primenenie

- https://cleanbin.ru/technologies/pyrolysis/definition

- https://vse-otoplenie.ru/piroliznyj-gaz

- http://kaminproekt.ru/blog/piroliz/2019/11/17/piroliznaya-ustanovka-partner-poluchaet-gaz-iz-drevesiny/

- https://rcycle.net/drevesina/opilki/kak-toplivo/piroliz-v-domashnih-usloviyah