Владельцы квартир никогда не мечтали о наличии печи в качестве отопительной системы, так как давно известно, что подобные конструкции можно устанавливать только в частных домах. Ограничение на установку связано с большой массой кирпичного сооружения, которую не выдержит ни одно перекрытие, а также с дымоходом, который возвести без причинения соседям неудобств просто невозможно.

Современные подходы позволяют пользоваться некими бездымоходными вариантами, о которых постоянно идут споры. Чтобы разрешить все вопросы, необходимо детально рассмотреть понятие дымохода, его наличия или отсутствия. Ведь в некоторых случаях дымовую трубу за дымоход не считают, и подобные устройства также называют бездымоходными, но об этом чуть позже.

Назначение дымохода

Для того чтобы понять, какие отопительные устройства могут обойтись без дымохода, нужно рассмотреть основные задачи, выполняемые данным узлом. Любая печь для дома или для дачи технологически направлена на то, чтобы внутри нее происходили процессы с выделением тепла, которое потом можно будет использовать.

В подавляющем большинстве случаев энергия выделяется при сгорании любого топлива. Однако это не единственный вариант, ведь тепло можно получить при пропускании электрического тока по проводнику или при трении поверхностей друг о друга.

Горение – это химический процесс, который оставляет после себя продукты химической реакции. В частности, дым является таким продуктом и его нужно вывести из помещения, так как содержащийся в его составе угарный газ несет опасность для жизни.

Для реакции окисления необходимо обеспечить поступление кислорода. Вот почему для горения так нужен свежий воздух. Дымоход способен решать две задачи. С одной стороны, он обеспечивает отвод продуктов сгорания в атмосферу. С другой – способствует циркуляции воздуха, за счет которой топка пополняется новой порцией кислорода.

Полезно знать: Изразцовые печи-камины, новая волна популярности старинной отделки

Труба – не дымоход

Многие люди склонны считать печи, оснащенные дымоотводом, бездымоходными. На этой почве возникают споры. Чтобы убедиться в правоте сторон, вспомним, что дымоходом называется вертикальная конструкция, выполненная зачастую из специального кирпича, предназначенная для выведения газов, образованных при сгорании. Он имеет достаточно сложное устройство, так как должен препятствовать образованию сажи и конденсата на стенках. Любая дровяная печь оснащается дымоходом.

Дымоотвод представляет собой обычную металлическую трубу, по которой дым уходит через крышу или через стену на улицу. Роль дымоотвода может играть вентиляционный канал в квартире или в доме. Печи, работающие на газе, могут отводить продукты горения с помощью дымохода или дымоотвода. Во втором случае их называют бездымоходными.

Электрические камины

Говоря об отсутствии дымохода, многие часто подразумевают отсутствие любой трубы как таковой. До недавнего времени считалось, что печи без дымохода являются несбыточной мечтой. Сегодня существует как минимум три способа воплощения этой мечты в жизнь:

- электрокамины;

- биокамины;

- кафельные печи.

Самый популярный – это использование электрокаминов. Такой вариант подойдет для дачи, так как рассчитывать на большую отапливаемую площадь не приходится, а с отоплением небольшого домика электричество справится. Отопительным элементом в такой печи является нихромовая спираль, которая помещена в изолированный корпус. Эффект отдачи тепла такими печами усиливается за счет обустройства конвекционных каналов, в которых воздух эффективно нагревается и поступает в комнату.

Электрический вариант камина

Электрические камины не нуждаются в обустройстве дымоходов, за исключением муляжа при создании определенного стиля. Они имитируют пламя, используя для этого самые различные технологии. Пламя на основе работы парогенератора – это настоящее чудо, так как любоваться им приятно, а трехмерное изображение передает всю магическую силу живого огня. Электрические камины или калориферы являются единственным возможным источников тепла для гаража. Даже установка обычной печи, работающей на твердом топливе, затруднительна, так как она занимает драгоценное место.

Полезно знать: Угловые печи-камины для дома и дачи, практика выбора и строительства

Электрические печи и камины, благодаря простому монтажу, завоевали популярность у хозяев квартир. Широкие полномочия, которые получает дизайнер при отделке комнаты, становятся еще масштабнее за счет различных вариантов компоновки или отделки камина.

Биокамины

Несмотря на то что в биокаминах используется реальное горение, такие устройства тоже не требуют дымохода. Все дело заключается в том, что при сгорании биоэтанола, имеющего растительную основу, практически не образуется вредных веществ. Подобное устройство не обладает никакой теплотворной функцией и используется для дачи или для дома только в декоративных целях.

Маленький домашний очаг

В основе строения биокамина лежит очаг с совмещенным резервуаром для топлива. Его компактные размеры позволяют транспортировать устройство. Так, уезжая на выходные в загородный дом, не составит труда прихватить с собой средство для релаксации – экокамин.

Кафельные печи

Сам по себе кафель является достаточно огнеупорным материалом и способен аккумулировать тепло внутри конструкции. Это свойство было эффективно использовано, чтобы создать еще одну печь без дымохода – кафельную. Внутри нее вмонтирован электрокамин. Кафель выполняет функцию увеличения эффективности нагревательных свойств устройства. Вместо электрокамина может быть использован водяной контур. Горячая вода отдает тепло корпусу печи, а кафель препятствует его утечке и способствует накапливанию.

Небольшая по размерам домашняя печь

Достоинства кафельных печей заключаются в том, что нет необходимости запасаться топливом для длительного использования, отсутствует пыль и сажа, характерные для дровяных печей, имеется возможность декорирования. Разнообразие отделочных материалов способно удовлетворить даже самые утонченные вкусы. Кафельные печи подходят для дачи и квартиры. В качестве системы отопления обычного дома такие печи применять нецелесообразно.

Отсутствие дымохода в некоторых моделях раскрывает новые возможности для жителей города, которые вынуждены были мириться с невозможностью установки в квартире такого чуда, как камин. Качество имитируемого пламени делает электрокамин полноценным устройством, обеспечивающим «уютный уголок», который является сердцем комнаты. Печи без дымохода – это широкие возможности, безопасность, доступность и простота установки.

Полезно знать: Печь-камин из кирпича, как построить комбинированное устройство

Дровяной теплообменник – печь, которая функционирует почти без дыма благодаря узлу с вентилятором.

Мастер хотел построить этот теплообменник, чтобы вернуть часть тепла, которое теряется вверх по дымоходу дровяной печи. Используется дровяную печь для обогрева мастерской в зимние месяцы. Поскольку мастер самодельщик и ненавижу платить деньги за вещи, которые, можно сделать самому, мастер решил создать собственный теплообменник.

Шаг 1: Подготовка стальных труб

Изобретения для самодельщиков в китайском интернет-магазине. Мастер использовал оставшиеся части оцинкованных столбов забора и верхний рельс для стальных труб печи. Нарезал 8 штук 1-1 / 4 “трубы до 11-1 / 4” в длину. Один отрезок 2-1 / 2 “трубы также был отрезан до 11-1 / 4” в длину. После того, как кусочки были вырезаны, удалил все оставшиеся заусенцы с внутренней стороны труб. Оставленные заусенцы будут препятствовать воздуху, проходящему через устройство.

Трубы забора, которые использовал, были оцинкованные. Цинковое покрытие на трубах необходимо удалить, прежде чем можно будет безопасно сваривать детали. Вдыхание паров от горения цинка может вызвать болезнь. Обычно использовал бы шлифовальную машину для удаления цинка только в зоне сварки. Поскольку эта штука будет нагнетать воздух в мое рабочее место, хотел быть уверенным и удалить весь цинк, чтобы быть в безопасности.

Самым простым способом, который мог придумать, было использование соляной кислоты. Положил все куски трубы в ведро с достаточным количеством воды, чтобы покрыть их все. Затем налил около 2 чашек соляной кислоты. Оставил трубы на улице. Примерно через 2 часа все цинковое покрытие поднялось со стали и плавало вокруг верхней части ковша. Тщательно промыл трубы водой и вытер.

Шаг 3: Подготовка заглушки

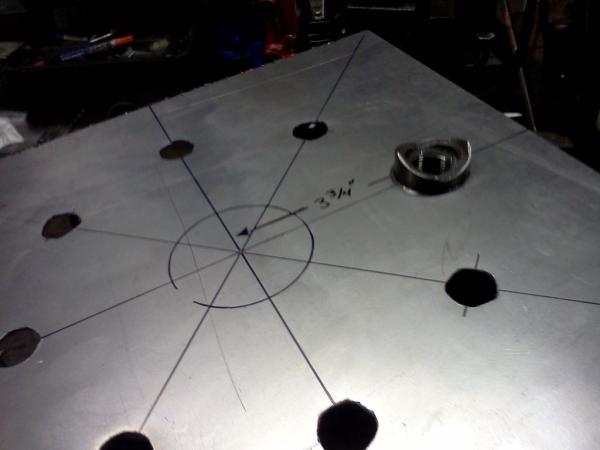

Начал с разметки мест расположения труб на листовых деталях размером 12 на 12 дюймов. Сначала определил центр детали. Затем наметил 8 центральных точек для труб, равноудаленных вокруг круга диаметром 3-3/4 дюйма. Отверстия для труб должны быть диаметром 1-3/8″. В прототипе просверлил отверстия с помощью ступенчатого сверла, а затем отшлифовал их до окончательного размера с помощью вращающегося инструмента с установленным твердосплавным резцом. Для этого потребовалось долгое время и совсем не доставляло особого удовольствия.

Сначала просверлил небольшую пробную скважину в каждой точке, используя центральное сверло для точности. Затем отверстия диаметром до 1/2 “.

Шаг 4: Сборка сердечника теплообменника

Теперь пришло время собрать сердечник теплообменника. Мастер сделал Джиг, чтобы помочь удерживать трубы на месте, пока их свариваю. Чтобы сделать Джиг, выложил ту же схему отверстий, что и торцевые крышки на куске 3/4 “фанеры. использовал 1- Сверло Forestner диаметром 3/8 дюйма в буровом прессе, чтобы сверлить отверстие глубиной 1/4 дюйма в каждом месте. установил ограничитель глубины на буровом прессе, чтобы убедиться, что все отверстия имеют одинаковую глубину. имеет отверстие с плоским дном, позволяющее трубам стоять прямо вверх.

Начал сборку с выравнивания заглушки над деревянным зажимом. Затем вставил первую секцию трубы, удерживал ее на месте магнитным сварочным зажимом и приварил несколько прихваток, чтобы закрепить ее на месте. удостоверился, что проверил прямоугольность трубы несколько раз, приваривая это на месте. Эти сварные швы будут на внутренней стороне теплообменника после завершения. продолжил таким же образом сваривать остальные 7 труб. Как только все 8 1-3 / 8” трубы на месте, сборка была удалена из деревянного зажима. Затем выровнял противоположную торцевую крышку на деревянном зажиме, затем осторожно вставил противоположные концы сборки в зажим. удостоверился, что трубы были перпендикулярны торцевым заглушкам и прихватили их на место. Затем снял сборку с зажима и приварил валик по всей окружности каждой трубы на внешней поверхности торцевых крышек. Последним этапом была установка центральной трубы диаметром 2-1 / 2 дюйма. не использовал джиг для этого шага, вместо этого держал его на месте, пока прикреплял его.

Шаг 5: Подготовка корпуса (ведро)

Когда первоначально начал строить первый прототип, расположил трубы теплообменника в прямоугольной схеме. планировал построить внешний корпус из листового металла в форме коробки. Тогда у меня возникла идея использовать металлическое ведро. Идеально, он поставляется заранее, а круглая форма поможет с течением дымохода. Использовал асфальтовое кровельное цементное ведро. Сначала должен был вычистить весь цемент. Чтобы сделать это, сначала выплеснул немного минерального спирта вокруг ведра. Это удалило большую часть цемента кровли, который был все еще влажным. Чтобы удалить высохший цемент, решил, что самый простой способ – сжечь его. Зажег огонь в своей наружной яме с огнем, ткнул несколько отверстий в нижней части ведра и положил ведро вверх дном на огонь. Позволил ведру гореть около 20 минут. Ранее затвердевший кровельный цемент превратился в пепел и мог быть удален с помощью проволочной щетки. После того, как ковш был очищен, использовал угловую шлифовальную машину с отрезным кругом для волокна, чтобы отрезать дно ковша.

Шаг 6: Установка входа и выхода дымохода

Вход и выход дымохода изготовлены из 6 “штуцеров печной трубы. Купил их по 7 долларов за штуку. Вставил теплообменник в ведро, выровняв и расположив места входа / выхода. Без вставленного теплообменника ведро становится овальным в форма. Первое, что сделал, это поднял ковш до уровня. Ковш, который использовал, был сужен внизу, поэтому пришлось установить его на несколько прокладок. также использовал кронштейны, которые удерживали рукоятку ковша на месте, чтобы помочь в выравнивании. удалось измерить расстояние от стола до кронштейнов, чтобы убедиться, что обе стороны были на одинаковом расстоянии. Это важно, когда вы готовитесь найти выход на ТОЧНОЙ противоположной стороне ковша, чтобы устройство было правильно выровнен при установке в трубу дымохода ..

Как только ведро было хорошо налажено, смог продолжить разметку мест впускных / выпускных отверстий. Положил штуцер на ведро и отцентрировал его на глаз. И штуцер, и ковш имеют валик / ребро, обернутые вокруг них для дополнительной жесткости. расположил штуцер так, чтобы его бусина соприкасалась с бусиной на ведре. Эта область более жесткая, чем остальная часть ковша, что делает его хорошим местом для сварки. Штуцеры печной трубы не совсем круглые. У них есть плоская сторона, где шов. Был уверен, чтобы держать шов в том же положении при установке штуцеров. Когда был удовлетворен местоположением союза, использовал маркер краски, плотно прижатый к союзу, чтобы отметить местоположение. использовал оловянные ножницы, чтобы вырезать отверстие, аккуратно подстригая, чтобы сделать отверстие достаточно большим, чтобы штуцер прилегал как можно плотнее. Как только хорошо подошел, сунул штуцер в ведро, а затем использовал рынок краски, чтобы нарисовать линию по периметру штуцера.

Затем удалил штуцер трубы из ведра и сместил линию, которую только что перенес, примерно на дюйм. Затем использовал оловянные ножницы, чтобы обрезать соединение по длине, обрезав по второй линии смещения. После того, как штуцер был разрезан по длине, сделал серию разрезов, перпендикулярных к оставшейся линии маркера, на расстоянии примерно 3/4 “по всему периметру штуцера. Затем снова вставил штуцер в ведро, Ядро теплообменника сняли и сложили все выступы, чтобы удержать соединение. также использовал молоток, чтобы помочь согнуть выступы.

Изобретения для самодельщиков в китайском интернет-магазине.

Последний шаг – аккуратно приварить штуцер к ковшу. Это было сложно, потому что стенки металлического ковша имеют толщину всего 0,015 дюйма, что облегчает прожиг во время сварки. Перед сваркой использовал проволочное колесо, установленное в угловой шлифовальной машине, чтобы удалить краску с обеих поверхностей, подлежащих сварке. Сделал серию «прихваток», чтобы закрепить соединение. Все зазоры, оставленные между прихватками, будут рассмотрены позже.

Теперь пришло время повторить эту процедуру на противоположной стороне ковша. Позаботьтесь о том, чтобы выровнять впускное отверстие дымохода с выпускным отверстием дымохода, чтобы обеспечить правильную установку устройства.

Шаг 7: Установка сердечника теплообменника

Этот шаг довольно прост. После установки входа и выхода дымовой трубы вставил сердечник теплообменника в ведро. Снова закрепил сердечник с помощью ряда прихваток, стараясь изо всех сил не прожечь тонкий металл на ковше. Как только ядро было закреплено на месте, применил высокотемпературный каминный раствор с бусинками ко всем сварным швам. Раствор поставляется в герметичной трубке, что делает применение достаточно простым. следовал инструкциям на растворной трубе и увлажнил все швы водой перед применением. запечатал окружность сердечника теплообменника на обоих концах, а также впускной и выпускной патрубки дымохода. Герметик покрыл все уродливые прихватки, а также запечатал все зазоры между сварными швами. После того, как раствор высохнет в течение по крайней мере 24 часов, его нужно «выстрелить», чтобы вылечить. Перед тем, как запустить миномет, покрасил весь блок краской для дровяной печи. После 1 часа высыхания краска также должна быть «обожжена», чтобы отвердить ее.

Шаг 8: Установка теплообменника

Установка теплообменника в дровяных печах с дымоходом была довольно прямолинейной. измерил и удалил секцию на печной трубе, чтобы разместить прибор, и сдвинул ее на место. Следующим, что сделал, было разжечь огонь в печи. У мастера получился очень хороший огонь, хороший и горячий, чтобы “вылечить” весь раствор камина и краски для печи. Эта часть была довольно вонючей. По мере отверждения краска превращается из глянцевого черного в плоский черный. Каминный раствор набухает примерно на 50% от своего первоначального размера после отверждения.

Шаг 9: Построение циркуляционного вентилятора

Мастер снял мотор со старого настольного увлажнителя. Использовал несколько металлических стержней и куски плоского материала для создания монтажных кронштейнов для вентилятора.

Чтобы установить вентилятор на теплообменник, разрезал прорези на несколько кусочков квадратного сечения размером 1/2 дюйма. Затем просверлил отверстие с резьбой в перпендикуляре к прорезям, чтобы принять винт, который крепит блок к тонкому металлическому корпусу корпуса.

Теплообменник. Эти “зажимные блоки” были затем приварены к противоположным концам металлических стержней на кронштейнах вентилятора. У лопасти вентилятора, который пришел на двигатель увлажнителя, было 2 проблемы. Во-первых, он был изготовлен из пластика. Во-вторых, он дул в неправильном направлении. Он вытягивал воздух, а не выталкивал. Пытался изменить вращение двигателя вентилятора переменного тока.

Смог аккуратно повернуть каждую лопасть вентилятора в противоположном направлении, полностью изменив направление воздушного потока. Лопасть вентилятора теперь выталкивает воздух через теплообменник, а не вытягивает воздух через него.

Шаг 10: Производительность печи без дыма

Эта вещь работает очень хорошо. Это действительно откачивает тепло. Раньше использовал керосиновый обогреватель, чтобы обогреть магазин. Теперь только дровяную печь, чтобы частично изолированный магазин был теплым и жарким. Можно поднять температуру с минус 6,6 градусов Цельсия до 21 градуса примерно за 1,5 часа. Ранее, используя печь без теплообменника, потребовалось около 3,5 часов, чтобы нагреть магазин. Когда действительно разжигаю огонь в печи, температура в сердечнике теплообменника достигает 800 градусов по Фаренгейту. В противном случае много тепла уходит в дымоход. При пожаре среднего размера в печи температура внутри теплообменника остается около 450 градусов по Фаренгейту. полагаю, что производительность можно улучшить, если использовать более тяжелые стальные трубы в теплообменнике и более толстый металл для корпуса. Это позволит устройству удерживать больше тепла и перераспределять тепло по мере затухания огня, сохраняя тепловую мощность более постоянной. Кроме того, большая труба в центре сердечника теплообменника не имеет большого воздушного потока через нее. Это связано с тем, что центр лопасти вентилятора (ступицы) не создает большого потока воздуха. Центральная труба может быть опущена, что очень мало влияет на производительность.

Шаг 11: Заключение

Мастер доволен производительностью этого теплообменника. Можно довольно быстро разогреть свой магазин даже в самые холодные зимние дни. Потратил всего 25 долларов на материалы для создания этого проекта.Источник

Одним из вариантов экономии топлива является применение печей или котлов длительного горения. На одной заправке топливом они работают гораздо дольше других видов отопительных устройств. К печам длительного горения относятся пиролизные печи. Рассмотрим их принцип действия пиролизных печей, их устройство, а так же преимущества и недостатки использования этих агрегатов для обогрева помещения и устройство.

Что такое пиролиз

В основе действия таких печей лежит принцип пиролиза— термического разложения органических веществ (в нашем случае топлива) на твердые остатки и пиролизные газы при недостатке кислорода. После чего полученный пиролизный газ при высокой температуре смешивается с воздухом (кислородом), что способствует почти полному сгоранию топлива и самого газа.

Если на промежуточном этапе отделить твердые остатки, то получится готовое производство угля (кокса) — углевыжигательная печь. Но нам это не нужно, мы рассмотрим данный процесс с точки зрения обогрева помещений.

А основной обогрев получается за счет выделения тепла при сгорании полученного газа, смешанного с воздухом. Далее рассмотрим, как достигается это конструктивно.

Устройство пиролизных печей

Классическое устройство пиролизной печи выглядит следующим образом. Имеется общий корпус. В него встроена топка с горелкой для закладки дров. Топка выполняется так, чтобы можно было обеспечить очень малый приток воздуха (герметичная, с плотной дверкой и хорошо работающей задвижкой, оборудованная приточно-вытяжным вентилятором). В нее закладываются дрова, поджигаются горелкой или вручную. После того, как они немного разгорятся, топка ограничивается в доступе кислорода.

Дрова обугливаются, получившийся при этом газ (наполовину азот и на половину — смесь водорода, угарного газа, метана и углекислого газа) снизу вверх по отдельному воздуховоду поступает во вторую камеру сгорания, где смешивается с воздухом (приток вторичного воздуха) в нужной пропорции и сгорает, выделяя тепло. Вторая камера сгорания конструктивно может быть совмещена с самим воздуховодом, или же с началом дымохода. Она может обслуживаться все тем же приточно-вытяжным вентилятором, может быть смонтирован отдельный вентилятор, а может работать только с помощью одних герметичных заслонок на естественной тяге (при хорошо продуманной системе дымохода).

Если твердые остатки от сгорания дров нужны — предусмотрено устройство для их извлечения. В кустарных или промышленных печах его роль, как правило, выполняет поворотная «реторта».

Реторта — это обычно круглая часть корпуса, в которую закладываются дрова, а потом снизу извлекается кокс, уголь.

От обычных печей пиролизная отличается тем, что фактически топливо в ней сгорает не сразу, а в два этапа, разлагаясь при этом на твердые остатки и газ.

Твердые остатки затем тоже сжигаются, тепло от них тоже используется для поддержания постоянства нужной температуры в первичной топке. Практически, дрова сжигаются полностью, от них остается очень мало золы — это еще одна особенность пиролизных печей. Обычно такие печи и котлы требуют удаления золы раз в несколько дней, а то и раз в неделю.

Достоинства и недостатки

У печей такого типа имеется ряд преимуществ. Перечислим основные.

- Высокая экономичность печи за счет более полного и длительного сгорания топлива.

- Экологически безопасная. В выходящих из дымохода продуктах сгорания очень мала доля вредных и грязных веществ. Практически, это небольшая доля CO и остальное — пар. Данные печи называются бездымные именно по этой причине. Как следствие — чистый дымоход и отсутствие сажи. Конечно, все это верно при использовании обычных дров или угля.

- Достаточно быстрый нагрев топлива.

- Более высокий КПД (до 85%), чем у обычных печей.

- Большой интервал тепловой мощности— печь может работать в диапазоне от 5 до 100% мощности.

- Возможность подключения любого контура отопления (с естественной и принудительной циркуляцией, для отопления и для отбора горячей воды для хозяйственных нужд).

- Возможно применение различных видов топлива, как твердого (вплоть до сырых дров, мусора и автомобильных покрышек), так и жидкого (существуют модели для сжигания машинного масла — отработки).

- Минимальный контроль человека — загрузка топливом раз в сутки и редкая выгрузка золы без останова печи.

Несмотря на многочисленные достоинства, у данных печей есть и ряд недостатков.

- Достаточно большие по размерам.

- Необходимо наличие площадки для складирования топлива.

- При сжигании мусора, различных отходов, все-таки присутствуют запахи и примеси при сжигании. Поэтому при планировании сжигания отходов следует продумать систему вентиляции в помещении с печью.

- Для наличия хорошо работающей системы желательна установка вентиляторов в печь (котел) и насосов (в систему отопления), а это влечет за собой зависимость от электросети.

- Скапливание конденсата в выходном канале и дымоходе. Обусловлено это низкой температурой выходящих отходящих газов. Как правило, для сбора конденсата в конструкции предусматривают накопитель. Из-за конденсата выходная труба с дымоходом должны быть большого диаметра или сечения, и утеплены на улице — во избежание застывания конденсата при морозах.

Общие выводы

Из перечисления сильных и слабых сторон видно, что печи данного типа могут вполне составить конкуренцию другим источникам тепла. После газа, «пиролиз» будет, пожалуй на втором месте по экономичности, наравне с пеллетным отоплением.

Нужно заметить, котлы обычно меньше по размерам, чем печи. Некоторые котлы и печи заводского изготовления могут работать как в обмуровке кирпичами, так и без нее. Единственное требование при любом варианте — обеспечение хорошего «теплого» дымохода.

Проведем краткий обзор одной из печей заводского изготовления.

Из отечественных серийных моделей популярностью пользуется пиролизная печь марки «Самогрейка». Это довольно функциональная конструкция. Ее можно использовать для обогрева помещений площадью от 100 до 400 кв. метров, отбора горячей бытовой воды (печь двухконтурная и оборудована накопительным 100-литровым баком), и для горячего копчения продуктов.

Данная печь работает с любым видом контура циркуляции. В качестве топлива используется любое твердое. Мало того, что она требует обслуживания раз в несколько суток, так еще имеет запасной электрический котел, что значительно увеличивает ее удобство и универсальность в пользовании. В ее электрической части смонтировано два ТЭНа (по 2,5 кВт каждый) для отопительного контура и один ТЭН (1,2 кВт) в накопительном баке для бытовых нужд. Диапазон работы печи на одной загрузке топливом колеблется от 16 до 82 часов (при максимальном режиме и при минимальном режиме). Внешне выглядит как прямоугольник с размерами 1800*900*600 мм и полным весом 276 кг.

В настоящее время выбор пиролизных печей и котлов все больше растет. Основные их функции такие же, как у вышеприведенной «Самогрейки». Можно сделать такую печь и самостоятельно. Существует множество самодельных кирпичных и металлических печей. Например, наша инструкция по самостоятельной постройке печи длительного горения.

Пиролизные устройства известны давно, но долгое время использовались в основном в промышленности для получения кокса. В довоенное и военное время прошлого века они даже на грузовые автомобили устанавливались, именуясь газогенераторными установками (это их второе название). Сейчас они начинают выходить из тени, и все чаще и чаще приходят для обогрева частных помещений. Там, где нет возможности подвести газ или задействовать пеллеты, они порой являются самым экономичным вариантом. По своей сути они являются источником своего, «местного» газа, который сразу же сжигается. Кстати, в качестве топлива для пиролизных печей, вполне можно использовать и разные пеллеты и брикеты. Конечно, при их использовании срок работы на одной заправке изменится, в какую сторону — зависит от топлива.

Системы отопления на твердом топливе продолжают быть популярными, внедряются новые технологии, улучшающие процесс, упрощающие управление. Пиролизная печь – одна из таких разработок. Ее относят к отопительным устройствам длительного горения. Существует несколько вариантов исполнения.

Пиролиз

Не все знакомы с понятием «пиролиз». Этот процесс – термическое разложение органического вещества (когда не хватает кислорода) на пиролизные газы и твердые остатки. При высокой температуре происходит смешение пиролизного газа с кислородом, в результате чего полностью сгорает и сам газ, и органическое вещество, в нашем случае – топливо.

Если после первого этапа убрать твердые остатки, фактически будет обеспечен процесс изготовления угля. Однако нас интересует процесс в целом, рассматривая его в качестве системы отопления.

Устройство

Как выглядит, можно посмотреть на фото. Классическая пиролизная печь предусматривает две камеры. Одна используется для топлива, герметично закрывается, чтобы кислород не попал внутрь. Дрова поджигаются вручную или горелкой. Полученный газ (азот со смесью водорода, метана, угарного и углекислого газа) переходит во вторую камеру, в которую подается кислород для улучшения горения. Разделение камер осуществляется колосником с уложенными брикетами.

Вторая камера может быть совмещена с дымоходом. Может функционировать при помощи герметичных заслонок, учитывая естественную тягу, или же с применением вентилятора.

Для извлечения твердых остатков используется реторта, представляющая собой круглую часть корпуса. В нее закладываются дрова, снизу достается уголь, кокс.

В чем отличие пиролизной печи от обычной? В ней топливо сгорает не сразу, проходит два этапа, оставляя после себя газ и твердые остатки. Последние тоже сжигаются, что увеличивает количество вырабатываемого тепла. В результате всех этих процессов от дров мало что остается – немного золы. Поэтому чистка печей требуется довольно редко – иногда достаточно одного раза в неделю.

Топливо

В пиролизной печи может использоваться два вида твердого топлива: дрова или пеллеты. Его влажность может достигать 50%. Топливо должно быть влажно-сухим – сушить нужно на открытом воздухе, под навесом. Необходимо учитывать, что пеллеты в заводской упаковке способны увеличить свою влажность до 30%, если хранятся в неотапливаемом помещении.

Примечание: Для применения в пиролизных печах рекомендуется довести уровень влажности топлива до 12%. Чтобы достичь такого показателя, можно использовать сушилку, сделанную своими руками.

Не нельзя не отметить пиролизное масло. Оно представляет собой продукт процесса нагрева до 800 градусов на короткий период – до 30 с. По сути, пиролизное масло – разжиженный древесный деготь. Оно характеризуется высокой теплотворной способностью, однако содержит много серы, как для бытового топлива, разъедает металлы. Его используют в промышленных масштабах.

Преимущества

Выделим основные достоинства, которыми обладает пиролизная печь:

- Высокий КПД – до 85%. Если сравнивать с обычными печами, это очень хороший показатель.

- Быстрый нагрев топлива. Достижение комфортной температуры в помещении за короткий промежуток времени.

- Экологичность. Продукты сгорания содержат вредные вещества в крайне малой дозировке. Поэтому такие печи называют бездымными: отсутствует сажа, чистый дымоход.

- Экономичность работы. Обеспечивается за счет продолжительного и полного сгорания топлива.

- Широкий диапазон тепловой мощности. Печь способна функционировать в диапазоне от 5 до 100%.

- Может применяться разное топливо, кроме рекомендованных видов: автомобильные покрышки, мусор, сырые дрова и прочие.

- Не нужен постоянный контроль. Топливо загружается раз в сутки, а золу можно выгружать гораздо реже.

- Можно сделать своими руками. Достаточно составить правильную схему, сделать чертеж, по которому можно реализовать задачу.

Недостатки

Пиролизная печь имеет и недостатки:

- Требуется место для хранения топлива и поддержания его влажности на необходимом уровне.

- Большие габариты. Требуется относительного много места для размещения.

- Если сжигаются отходы, запах присутствует. Для таких случаев рекомендуется использовать вентиляционную систему.

- Конденсат накапливается в дымоходе, выходном канале. Для него в конструкции обычно предусматривается накопитель, а выходную трубу и дымоход делают большего сечения.

Учитывая все преимущества и недостатки, пиролизные печи вполне могут составить должную конкуренцию иным источникам тепла.

Безопасность

Пиролизная печь своими руками – это вполне реально, однако важно сделать подробный чертеж, а также иметь навыки работы со сварочным аппаратом. Поскольку образование газа происходит неравномерно, требуется обеспечение мониторинга за соотношением газа и кислорода. Для этого используется электроника, которая отслеживает процессы. Одна камера формирует давление, другая – создает баланс состава топливовоздушной массы. Этим и отличаются конструкции, изготовленные на заводе и своими руками.

Примечание: Поскольку процесс пиролиза не является регулируемым, он нуждается в применении электронной системы. Для возведения печи своими руками следует использовать качественные материалы.

Небольшая пиролизная печь, которую можно использовать в гараже

Создание

Для работы своими руками потребуются инструменты:

- дрель;

- болгарка, отрезные и шлифовальные круги;

- сварочный аппарат и электроды;

- металл толщиной 4 мм (достаточно 7,5 м2);

- огнеупорный кирпич (10–15 шт.);

- вентилятор;

- датчик температуры;

- колосники;

- трубы круглого и прямоугольного сечения;

- две дверки;

- стальная полоска.

Конструкция

Мощность определяет габариты конструкции. Процедура создания своими руками включает такие операции:

- сварка двух камер и стального корпуса;

- создание фундамента из кирпича;

- создание отверстий, организация подачи воздуха в камеры;

- вырезка окна камеры, установка двери;

- в выводящую трубу вставляется вентилятор;

- стенки котла вырезаются из листовой стали и профилированной трубы (для ребер жесткости) с использование болгарки;

- в передней стенке создается отверстие, учитывая размеры дверцы;

- для создания емкости для воды используется листовая нержавеющая сталь;

- теплообменник делается своими руками из комплекта водопроводных труб.

Сборка

Собирать конструкцию своими руками необходимо по чертежам и на месте эксплуатации. После укладки фундамента устанавливаются внутренние стенки, зольный отсек. С помощью сварки собираются элементы конструкции.

Осуществляется сборка теплообменника, камер, колосников. Устанавливаются наружные ребра жесткости и стенки, верхняя плита. Осуществляется монтаж емкостей для воды. Между стенками засыпается песок (его предварительно прокаливают, чтобы избавиться от органических составляющих), который будет аккумулировать тепло и предотвращать перегрев конструкции.

Устанавливаются дверцы камер. Осуществляется подключение к контурам емкости с водой. Конструкция из металла, выполненная своими руками, готова к эксплуатации.

Схема пиролизной печи

Сооружение печи

Чтобы сделать печь своими руками, необходимо использовать не только песок, глину и воду, но и портландцемент. Песка нужно брать 8 частей, глины – 4 части, воды – 1 часть. Есть множество рецептур приготовления смеси. Например, глину можно смешать с водой и оставить на ночь (консистенция сливок). Затем раствор пропускается через сито, добавляется песок.

Теплообменник создается из шамотного кирпича. Предусматривается две камеры. Колосниковые решетки должны быть закреплены свободно, поскольку при нагревании они расширяются.

Дверцы камер можно закрепить проволочными «ушами». Устанавливаются задвижки. Остается присоединить вентилятор, который необходим для обеспечения противодействия аэродинамическому сопротивлению.

В итоге получается эффективная печь длительного горения, обеспечивающая эффективное отопление.

Работа пиролизного котла, изготовленного своими руками

Печь без дымохода – это реальность. Идеальное решение, например, для хозяев квартир, желающих иметь камин, но не имеющих технических возможностей. Самая важная часть классического камина, печи – дымоход. Обустройство дымохода – довольно сложная работа, а в квартире это практически невозможно.

Виды

Электрокамины. Для их установки не нужны какие-либо дополнительные разрешения, установка достаточно проста. Электрокамин может работать в любой комнате. Использование и уход не составляют большого труда. Не нужно убирать сажу и золу, беспокоиться о запахе гари. Производители предлагают огромный выбор моделей.

Принцип работы примерно одинаков – нагревание происходит посредством ТЭНов. Температура повышается быстро. Для удовлетворения различных потребностей покупателей создаются модели электрокаминов, оснащенные дополнительными функциями. Например, очисткой воздуха, дистанционным управлением, режимом горения без нагревания (работает только визуальная функция).

Электрокамины бывают разной мощности и размеров, выбор зависит от объема помещения, основной цели использования (отопления или для эстетического удовольствия), особенностей интерьера конкретной комнаты. По способу размещения электрокамины бывают:

- Угловыми и фронтальными.

- Стационарными и передвижными.

<center>

Экологические камины – это печь без дымохода, работающая от горения биотоплива. Это вещество, после сгорания которого не остается ни золы, ни вредных веществ. Ведь именно для вывода этих веществ и нужен дымоход. Биотипливом, используемым в экокаминах, является биоэтанол (нельзя путать с обычным спиртом этанолом), основа которого – растительные компоненты. В результате его сгорания образуются пары воды, диоксид углерода, не угрожающие здоровью человека и экологии. При горении биоэтанола наблюдается настоящее живое пламя. Так как это настоящий огонь, при пользовании экокамином нужно обязательно соблюдать меры безопасности.

Основная часть камина – отопительный блок. Жидкое топливо заливается в блок, выполненный из нержавеющей стали большой толщины. Блок оборудован специальным приспособлением – задвижкой, которая предназначена для регулировки интенсивности горения и отключения подачи топлива. Биоэтанол продается в специальных магазинах в емкостях 1,5-5 литров.

<center>

Важно помнить, что топливо нельзя заливать во время горения. Чтобы залить топливо, нужно отключить камин и дождаться, пока он остынет.

Расход топлива небольшой, что исключает необходимость запасаться значительными его объемами и предусматривать место для его хранения. Конструкция экологического камина позволяет использовать керамические муляжи дров для придания еще большей натуральности горению.

Экологическая печь проста в эксплуатации, имеет доступную цену, исключает образование вредных продуктов горения, может быть установлена практически в любом месте, доставляет эстетическое удовольствие и эффективно обогревает.

<center>

Печь кафельная. Обычная печь с дымоходом за счет его сложного устройства по мере горения накапливает тепло в стенках, которое затем отдает в помещение. Когда устройство дымоходы невозможно, затруднено или слишком дорого, можно использовать печь без дымохода, облицованную кафелем.

Кафель очень хорошо держит тепло, поэтому его и используют для облицовки печей. Этот материал очень прочен, может выдерживать высокие температуры. Сама печь – электрическая или с водяным нагревателем, поэтому дымоход для нее не нужен.

Кафель нагревается, долго держит тепло, постепенно отдавая его в помещение. Это тепло приятное, сам материал не нагревается настолько, чтобы обжечь. Хорошо нагретая кафельная печь может греть помещение несколько дней.

<center>

- https://ochg.ru/pechi/nestandart/pechi-bez-dymohoda.html

- https://izobreteniya.net/kak-sdelat-pech-prakticheski-bez-dyma/

- https://teplo.guru/pechi/piroliznye/piroliznaya-pech.html

- http://opechi.com/pechi/ustrojstvo-preimushhestvo-i-osobennosti-samostoyatelnogo-sozdaniya-piroliznoj-pechi.html

- http://stroy-king.ru/pech-bez-dymoxoda-uyut-i-teplo-s-minimalnymi-zatratami.html